AutoBeam

Befähigung der Additiven Fertigung durch Prozessadaption und Beam Shaping für Leichtbaustrukturen im Automobilbereich

Ausgangslage

Die wachsenden Anforderungen an Nachhaltigkeit, Energieeffizienz und Ressourcenschonung in der Mobilität stellen die Automobilindustrie vor große Herausforderungen. Leichtbaustrategien gewinnen in diesem Kontext zunehmend an Bedeutung, da sie einen wesentlichen Beitrag zur Reduzierung von Fahrzeugmasse und damit zum Energieverbrauch leisten können. Die additive Fertigung (AM) gilt dabei als Schlüsseltechnologie, um funktionsintegrierte, lastoptimierte Bauteile mit komplexer Geometrie effizient umzusetzen. Insbesondere das Laserstrahlschmelzen im Pulverbett (PBF-LB/M) eröffnet neue Gestaltungsspielräume für den automobilen Leichtbau. In der industriellen Praxis bleibt die Anwendung jedoch bislang auf Nischen beschränkt. Gründe hierfür liegen in der geringen Produktivität der Fertigungsprozesse, den daraus resultierenden hohen Bauteilkosten und dem begrenzten Prozessverständnis, insbesondere bei der Verarbeitung von Aluminiumwerkstoffen. Zudem fehlen etablierte Methoden zur systematischen Identifikation, Bewertung und Auslegung additiv zu fertigender Bauteile. Eine wirtschaftliche Nutzung additiver Technologien für strukturrelevante Komponenten in der automobilen Serienproduktion ist daher bislang kaum realisiert.

Zielsetzung

Das Forschungsprojekt AutoBeam verfolgt das Ziel, die additive Fertigung durch die Integration neuartiger, dynamisch steuerbarer Laserstrahlquellen mit variabler Strahlformung entscheidend weiterzuentwickeln und damit eine signifikante Steigerung der Prozessproduktivität zu erreichen. Durch die Möglichkeit, das Laserstrahlprofil flexibel an bauteilspezifische Anforderungen anzupassen, sollen sowohl filigrane als auch massive Bauteilbereiche prozesssicher und effizient hergestellt werden können. Der Fokus liegt dabei auf der Verarbeitung von Aluminiumlegierungen, die im automobilen Leichtbau eine zentrale Rolle spielen. Die angestrebte Erhöhung der volumetrischen Aufbaurate von derzeit etwa 100 cm³ pro Stunde auf mindestens 250 cm³ pro Stunde soll die Wirtschaftlichkeit der Technologie deutlich verbessern und die additive Fertigung damit auch für Kleinserienanwendungen im Automobilbau attraktiv machen. Ergänzt wird dieses technologische Ziel durch die Entwicklung methodischer und digitaler Werkzeuge, mit deren Hilfe geeignete Bauteile systematisch identifiziert, hinsichtlich ihrer Herstellbarkeit, Wirtschaftlichkeit und Nachhaltigkeit bewertet und konstruktiv ausgelegt werden können. Neben technischen Aspekten steht dabei auch die ökologische Bewertung im Mittelpunkt, insbesondere in Bezug auf den CO₂-Fußabdruck entlang der gesamten Prozesskette. Der Transfer der erzielten Erkenntnisse in die industrielle Anwendung ist fester Bestandteil des Projekts.

Vorgehensweise

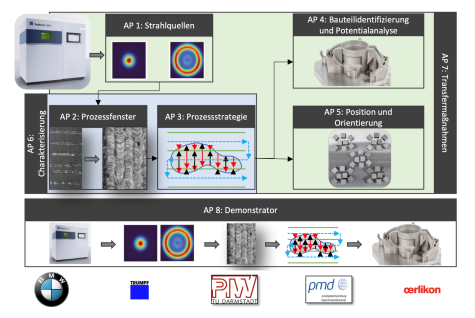

Im Rahmen des Projekts werden zunächst zwei neuartige Strahlquellen in eine industrielle PBF-LB/M-Anlage integriert, die eine flexible Anpassung von Strahlprofil und Energieeintrag an unterschiedliche Geometrie- und Werkstoffanforderungen erlauben. Parallel dazu erfolgt eine umfassende prozesstechnische Erschließung der Strahlquellen sowie eine detaillierte Untersuchung der Wechselwirkungen mit verschiedenen, auch nachhaltig produzierten Aluminium-Pulverwerkstoffen. Das Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt entwickelt auf dieser Grundlage datenbasierte Modelle zur Prozessauslegung und zur Generierung bauteilspezifischer Scanstrategien. Diese werden durch ein Geometrieanalysetool unterstützt, das die Bauteilstruktur schichtweise auswertet und daraus eine optimierte Prozessführung ableitet. Ziel ist eine automatisierte Anpassung der Prozessparameter an die lokalen Anforderungen innerhalb eines Bauteils. Ergänzend erarbeitet das Fachgebiet Produktentwicklung und Maschinenelemente ein methodisches Vorgehen zur Identifikation und Bewertung geeigneter Bauteile. Hierzu wird ein Modell entwickelt, das geometrische, technologische, wirtschaftliche und ökologische Kriterien miteinander verknüpft. Die Informationen werden in einer Datenbank strukturiert erfasst, analysiert und über eine grafische Benutzeroberfläche visualisiert. Dadurch lassen sich geeignete Bauteilkandidaten für die additive Fertigung identifizieren, bewerten und konstruktiv auslegen. Die entwickelten Ansätze werden im Projektverlauf in einem realitätsnahen Demonstratorbauteil validiert, das unter Nutzung der neuen Technologien gefertigt wird. Ergänzend erfolgen zerstörungsfreie und zerstörende Werkstoffuntersuchungen zur Bewertung der mechanischen Eigenschaften. Die Ergebnisse fließen in die Weiterentwicklung der Prozessstrategien und in die Modelle zur Bauteilauslegung zurück. Zur Sicherstellung des Technologietransfers werden Schulungen, Workshops und digitale Transfermaßnahmen durchgeführt, um die im Projekt gewonnenen Erkenntnisse zielgerichtet in die industrielle Anwendung zu überführen. Durch die enge Verzahnung von Technologieentwicklung, Methodik und industrieller Validierung wird ein umfassendes Konzept geschaffen, das die additive Fertigung für den automobilen Leichtbau befähigt und die Grundlage für eine wirtschaftliche Serienanwendung legt.