Stellen Sie sich vor, wir könnten in das Herz Ihres technischen Systems blicken!

Um gezielt prozessnahe Daten zu erfassen und daraus neues Wissen zu generieren, steht der Arbeitsbereich national und international für die Erforschung, Entwicklung, Integration und Erprobung sensierender Maschinenelemente sowie der dafür erforderlichen (digitalen) Werkzeuge.

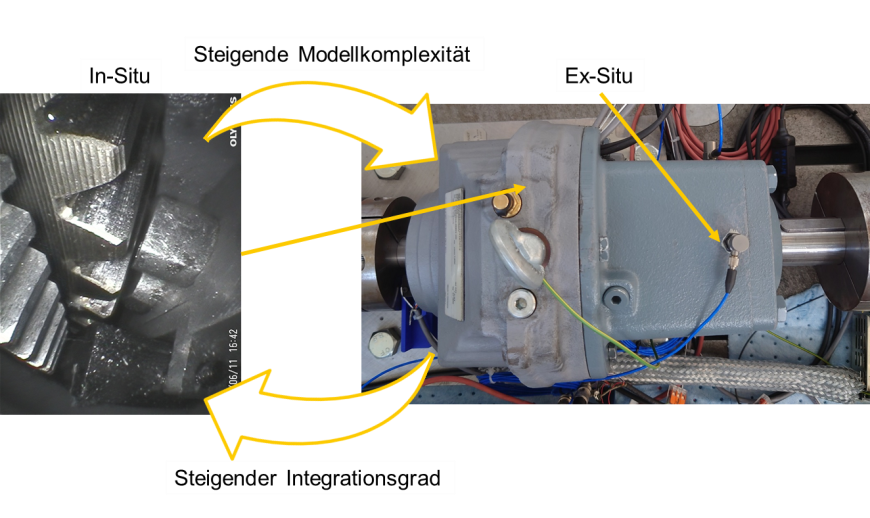

Technische Systeme sind häufig informationsverarbeitende Systeme – von klassischen mechatronischen Systemen bis hin zu vernetzten cyberphysischen Systemen der Industrie 4.0 und des Internets der Dinge. Ihre Funktionalität bedingt umfassende Informationen über Maschinen oder Prozesse, die durch geeignete Sensorik erfasst werden. Aus praktischen Gründen, z. B. aufgrund von Beschränkungen des verfügbaren Bauraums im technischen System, dem Schutz der Messdatenerfassung vor dem Einfluss von Störgrößen oder auch der Störung des Prozesses durch den integrierten Sensor selbst, werden die interessanten Größen oft nicht direkt am „Ort des Geschehens“ an einer sogenannten in-situ Position gemessen, sondern mithilfe eines Modells aus einer anderen gemessenen Größe an einer ex-situ Position bestimmt. Die Genauigkeit und die Qualität der ermittelten Informationen sind damit von der Güte des hinterlegten Modells und der darin getroffenen Annahmen abhängig. Besonderes Augenmerk gilt dabei der „Distanz“ zwischen erfasster und gesuchter Größe. Diese beschreibt neben der räumlichen Trennung von Messort und „Ort des Geschehens“ auch die stetig komplexer werdenden Modellbeschreibungen des Übertragungspfads sowie den steigenden Einfluss von Störgrößen auf die Messdatenerfassung.

Die zugrundeliegende Idee der sensierenden Maschinenelemente (engl. Sensing Machine Elements, SME) ist es, diese Unsicherheit durch die Integration sensorischer, informationsleitender und informationsverarbeitender Funktionen in Maschinenelementen und Konstruktionselementen zu reduzieren (β → 0). Maschinenelemente sind in vielen Anwendungen verbreitete und häufig standardisierte Komponenten mechatronischer Systeme und bieten deshalb ein Potential für die einheitliche Integration von Sensorik. Weiterhin sind sie integrale, funktionserfüllende Bestandteile mechatronischer Systeme. So verbinden sie in vielen Fällen Subsysteme eines mechatronischen Systems. Durch die Integration sensorischer Funktionen in diese Schnittstelle kann das Verhalten des Systems unmittelbarer überwacht werden, als dies mit externer Sensorik möglich ist. Das zur Informationsgewinnung verwendete Modell der Auswertung ist aufgrund der Prozessnähe des Sensors deutlich einfacher als das bei einer prozessfernen Messung. Zusätzlich dazu kann die benötigte Sensorik außerhalb der mechanischen Strecke reduziert werden.

Anwendungsgebiete

Beispiele für mögliche Anwendungsgebiete sensierender Maschinenelemente sind:

- Integration von Sensorik mit geringen Anpassungskonstruktionen durch den Austausch von Maschinenelementen durch sensierende Maschinenelement

- Ermittlung von Lastkollektiven für die Bauteilauslegung im Rahmen der Produktentwicklung

- Beobachtung von Fertigungsprozessen

- Zustandsüberwachung und Predictive Maintenance

Anwendungsbeispiele

Beispiele für (prototypisch) umgesetzte Anwendungen sensierender Maschinenelemente:

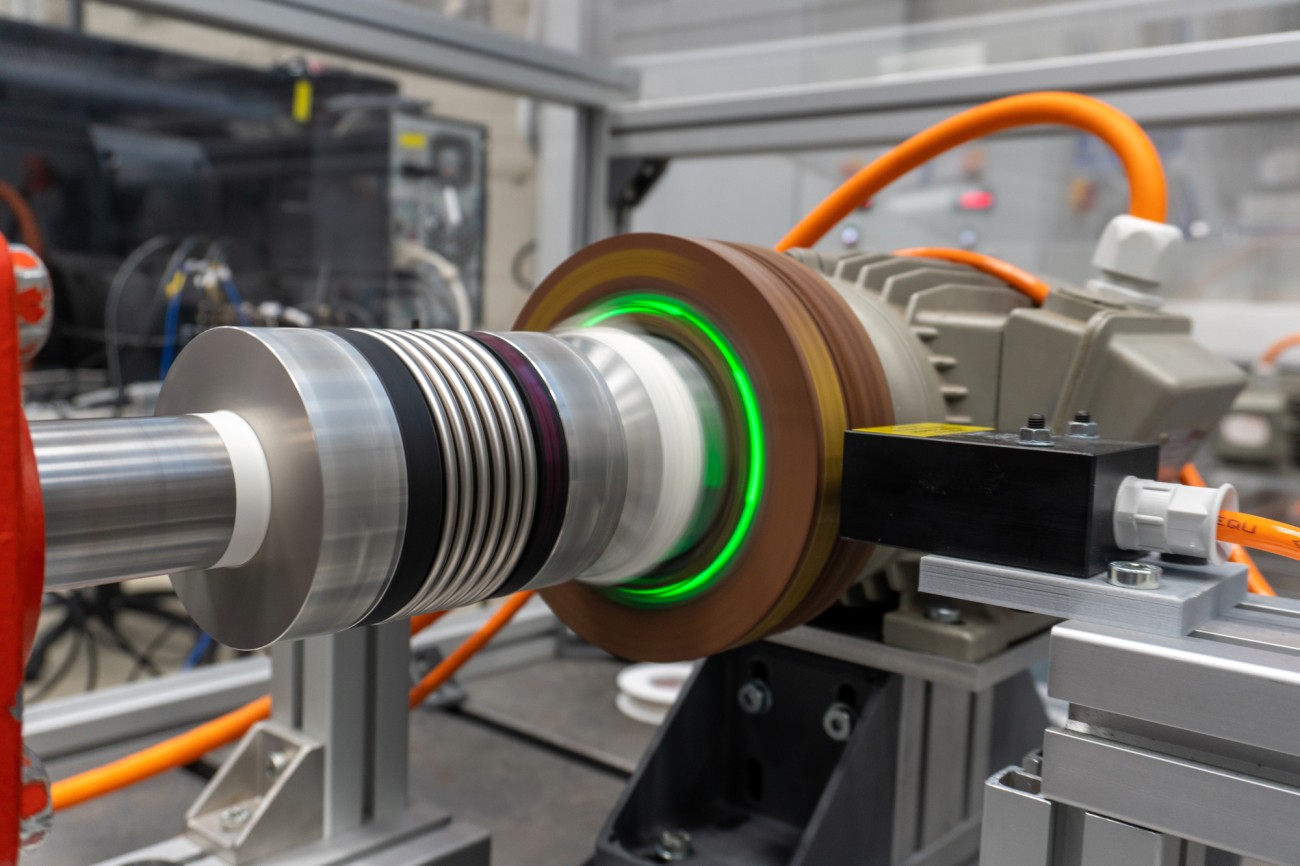

- Messung der Lagerlast sowie Identifikation von Lagerschäden durch Auswertung der elektrischen Impedanz eines Wälz- oder Gleitlagers

- Temperatur- oder kraftmessende Schraube

- Messung der Trumkräfte eines Zahnriemens durch die Integration von Beschleunigungs- und Temperatursensorik

- Messung des Wellenversatzes sowie des übertragenen Drehmoments von Ausgleichskupplungen

- Messung relevanter Größen direkt am prozessbeteiligten Konstruktionselement

- Messung der momentanen Winkelgeschwindigkeit von Zahnradgetrieben mit magnetoresisitiven Sensoren zur Vorhersage des Schädigungszustands

Forschungsansatz

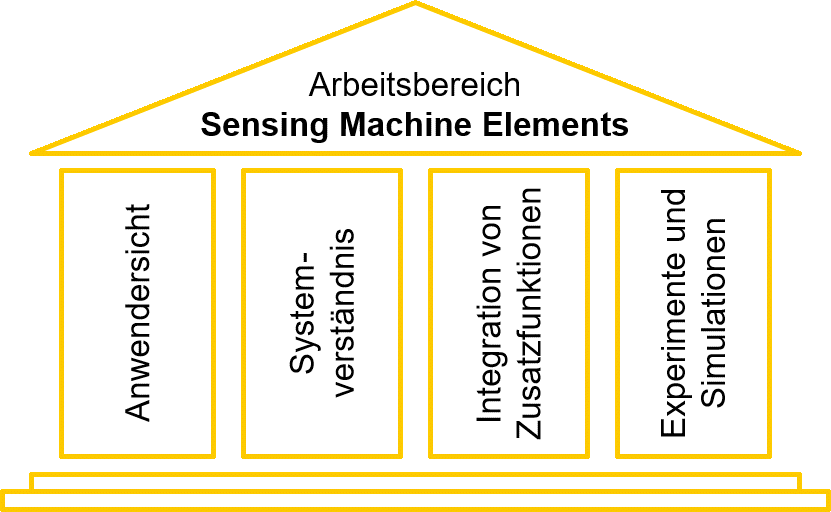

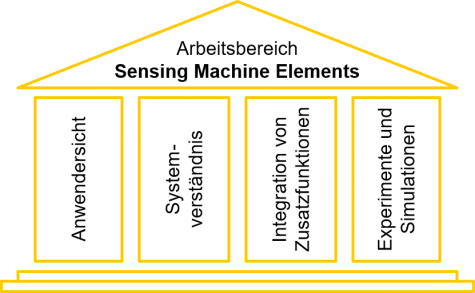

Der Forschungsansatz des AB SME berücksichtigt vier Bereiche:

- Aus Anwendersicht ist die wichtigste Forschungsfrage, welche Informationen einen Mehrwert für das Unternehmen und somit den Kunden bieten und wie diese Informationen auf robuste Weise durch Messung und Datenverarbeitung erfasst werden können.

- Um eine berechenbare und zuverlässige Funktionsintegration zu ermöglichen, ist ein umfassendes Systemverständnis sowohl des mechanischen als auch elektrischen Verhaltens und der zugrundeliegenden Eigenschaften der Maschinenelemente nötig.

- Entwicklung innovativer Möglichkeiten für die konstruktive Integration der Zusatzfunktionen in konventionelle Maschinenelemente sowie weitere Konstruktionselemente.

- Experimentelle Untersuchungen sowie numerische Simulationen dienen dazu, das mechatronische Verständnis von Bauteilen und Systemen zu verbessern und theoretische Erkenntnisse zu validieren.

Aktuelle Forschungsprojekte

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG):

- Erarbeitung von Analyse- und Synthesemethoden zum Beherrschen von Unsicherheit beim Entwickeln von mechatronischen Systemen mit sensorintegrierenden Maschinenelementen (Projektnummer: 426030644, Bearbeitung durch Peter Welzbacher, M.Sc.)

- Produktentwicklung mit sensorintegrierenden Maschinenelementen – Beherrschung der Unsicherheit von in situ erfassten Daten im mechatronischen System (Projektnummer: 431606807, Bearbeitung durch Maximilian Hausmann, M.Sc.)

- Mikroelektronischer Modulbaukasten für sensor-integrierende Maschinenelemente (Projektnummer: 466493340, Bearbeitung durch Richard Breimann, M. Sc.)

Gefördert durch Europäischen Fonds für regionale Entwicklung (EFRE):

- Aufbau einer Validierungsinfrastruktur für die Zustandsüberwachung von Großgetrieben in industriellen Anwendungen, mit dem Fokus auf Sensorintegration in Zahnradgetriebe (Bearbeitung durch Yanik Koch, M.Sc.)

Gefördert durch Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz (LOEWE):

- Entwicklung eines intelligenten Notabsperrventils für Flüssiggastanks (HA-Projekt-Nr.: 799/19-119 der LOEWE Förderlinie 3 der Hessenagentur, Bearbeitung durch Benjamin Kraus, M.Sc. M.Eng.)

Lehre

Die Entwicklung und Anwendung konventioneller und innovativer Maschinenelemente wird in der Grundlagenvorlesung „Maschinenelemente und Mechatronik II“ und insbesondere in der Vertiefungsvorlesung „Innovative Maschinenelemente“ behandelt.

Industrie

Wir streben eine intensive Kooperation mit Partnern aus der Industrie an, um unsere Forschungsergebnisse in industriellen Entwicklungs- und Forschungsprojekten anzuwenden und zu verbessern. Sprechen Sie uns bei Interesse einfach an!

Mitarbeiter des Arbeitsbereichs

Dissertationen

- Schork, S. (2020) ‚Methodische Entwicklung aussagekräftiger Prototypen durch Analyse der Produktkonfiguration‘, TU Darmstadt.

- Vogel, S. (2021) ‚Das Lastpfad und Knotenmodell – Eine Erweiterung des C&C²-Ansatzes zur Bewertung von Ersatzgrößen in der Produktentwicklung mechatronischer Systeme‘, TU Darmstadt.

- Vorwerk-Handing, G. (2021) ‚Erfassung systemspezifischer Zustandsgrößen – Physikalische Effektkataloge zur systematischen Identifikation potentieller Messgrößen‘, TU Darmstadt.

- Martin, G. (2021) ‚Die Wälzlagerimpedanz als Werkzeug zur Untersuchung von Oberflächenabweichungen in Wälzlagern‘, TU Darmstadt.